近年來,漢中鋅業有限責任公司以黨建爲引領,以科技創新爲第一驅動力,不斷完善創新工作機制,搭建科技創新平臺,提高廣大科技工作者熱情,激發全員創新創效活力,把科技創新和生產經營深度融合,通過科技創新、技術攻關,生產指標不斷達標達效。努力實現降本增效,爲漢中鋅業高質量發展奠定了堅實基礎。

科技創新提升核心競爭力

2021年9月,由省科協、省工信廳和省國資委主辦的2021年陝西省“三新三小”科技創新大賽中陝西有色集團共有84個項目獲獎,其中漢中鋅業獲獎項目27個,一等獎1項,二等獎7項,三等獎19項。2項成果榮獲2021年陝西省創新方法大賽優勝獎。2018年以來,公司連續四年獲得陝西有色金屬集團科技進步獎13項,一等獎1項,二等獎6項,三等獎6項;獲得“科技創新標兵”榮譽稱號1項。榮獲全國“2021有色金屬冶金礦產固廢資源化匠心團隊”榮譽稱號。截止目前,公司累計授權專利21件,其中發明專利16件,累計發布企業標準12項,取得軟件著作權2項。

這些榮譽充分體現了漢中鋅業科技創新戰鬥力,也充分展示了公司科技進步創新實力。科技創新是企業生存與發展的生命線,只有掌握了核心技術,才能在激烈的市場競爭中立於不敗之地。“十四五”期間,公司將堅定不移地繼續實施科技創新戰略,加大人才培養力度,創新人才引進和培養模式。通過科技創新、技術升級,不斷推進科技進步,激發企業活力。 科技創新突破環保瓶頸

2018年初,新一屆領導班子臨危受命,迎難而上,勇挑重擔,站在長遠發展的戰略高度,科學謀化布局。從解決鋅冶煉廢渣出路入手,突破制約公司生產的環保瓶頸。經考察調研反復論證,2018年11月,開工建設總投資4.6億元的漢中鋅業渣綜合利用無害化處理項目。2020年9月,漢中鋅業專業技術人員“十年磨一劍”,國內第一家擁有自主知識產權的“富氧側吹熔煉+煙化工藝技術+煙氣一轉一吸制酸”鋅冶煉渣綜合利用無害化處理項目建成投產,實現了廢渣無害化處理、資源綜合利用,真正做到“吃幹榨淨”。該生產線年可處理38萬噸鋅冶煉溼渣,綜合回收10種元素,回收鋅+鉛2.1萬噸金屬量、白銀35噸、黃金60千克、銦10噸,產出工業硫酸8萬噸、蒸汽50萬噸、建材輔料15萬噸。

在投料試生產運行中出現了一些問題,因爲是全國第一家用富氧側吹+煙化工藝處理鋅冶煉渣的工業生產線,原設計中的部分設備設施、工藝控制條件,與實際生產運行有一定的差異,主要體現在原料烘幹制備和熔煉系統平穩高效運行等方面。

針對出現的問題,在公司科技發展部牽頭組織下,專業技術人員在寧天慶、郭立慶的帶領下,在總結生產經驗的基礎上,通過不斷的技術攻關,創新性地提出了行之有效的整改方案。通過對工藝的優化改造,系統穩定性越來越好,產能不斷提高,取得了令人滿意的運行效果,目前已達產穩產。月處理烘幹料達到了18500噸,達到了設計產能,Zn、Pb、Ag、Au等多種元素回收率達到或超過了設計值。水淬後的尾渣經第三方權威機構檢測爲一般固廢,冶煉尾氣經離子液脫硫系統處理後穩定達標排放。

在全國冶金礦產固廢資源化第三屆學術會議組委會主辦的“2021有色金屬冶金礦產固廢資源化匠心團隊”評選活動中,漢中鋅業鋅浸出渣綜合利用無害化處理技術團隊榮獲“2021有色金屬冶金礦產固廢資源化匠心團隊”榮譽稱號。

在行業內新技術科技創新、應用轉化方面起到了很好示範引領作用。

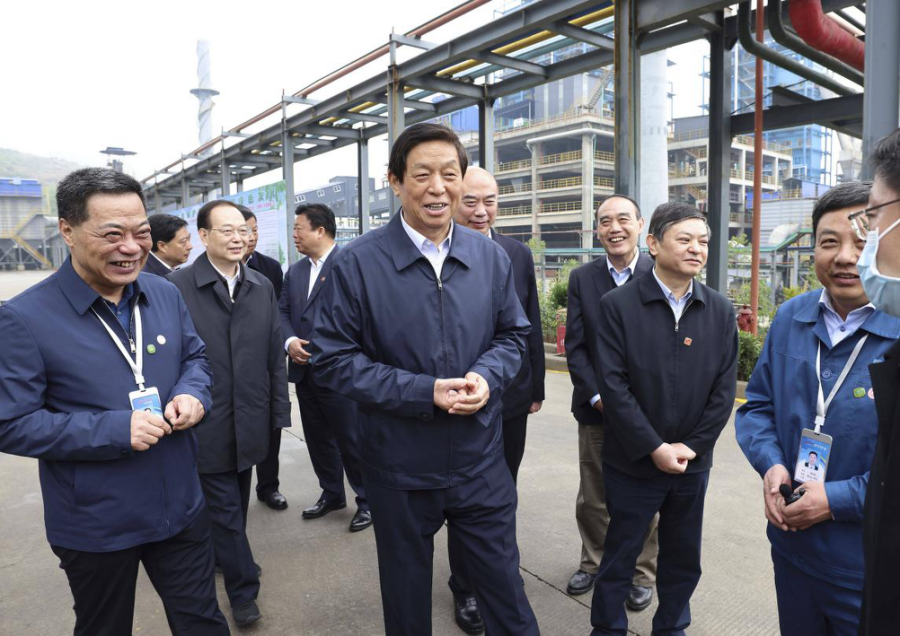

中共中央政治局常委、全國人大常委會委員長慄戰書率領全國人大執法檢查組蒞臨漢中鋅業檢查《固體廢物污染環境防治法》執行情況

2021年4月11日,中共中央政治局常委、全國人大常委會委員長慄戰書率領全國人大執法檢查組蒞臨漢中鋅業檢查《固體廢物污染環境防治法》執行情況。檢查組對漢中鋅業渣綜合利用無害化處理項目給予高度評價、充分肯定,認爲該項目變廢爲寶,有利於生態環境保護和推動行業綠色發展,值得推廣。

科技創新延長沸騰爐運行周期

沸騰焙燒爐是鋅冶煉系統的龍頭,長期以來由於開車率低,直接影響鋅冶煉產能發揮。近年來,在專業技術人員何全龍、寧天慶、卜龍飛等骨幹的帶領下,經過對焙燒爐技術改造、沸騰焙燒技術優化、鋅精礦配料模型提高配礦質量及事故停爐處理技術實踐應用,實現了沸騰焙燒爐安全、穩定、長周期運行達18個月,突破了沸騰焙燒爐設計爐齡限制,遠超預期效果,創造了良好的經濟效益和社會效益。

通過沸騰爐單系統改造試驗成功,2018年確定整體改造方案,2019年-2021年利用大修逐步對六臺沸騰爐冷卻盤管、排沉渣裝置及輔助沸騰等進行一系列改造。投產後,效果明顯,沸騰爐運行穩定。2019年一季度提出沸騰爐焙燒技術優化方案,利用鋅精礦科學配料模型穩定原料成份;2019年以來,結合沸騰爐事故停爐應急處理,多次在不可抗力因素造成事故停爐後將沸騰爐搶救成功,避免了沸騰爐“死爐”大修,大大節省了維修成本,延長了沸騰爐運行周期。項目實施以來,公司硫酸車間多臺沸騰爐運行周期達18個月,遠超行業設計的12個月爐齡。期間,節省沸騰爐大修成本30餘萬元/臺,增加鋅焙砂產量帶來的經濟效益:每臺380.26萬元/年,取得了令人滿意的綜合效益。

科技創新破解餘熱鍋爐積灰難題

鋅冶煉煙氣制酸系統的餘熱鍋爐,是對煙氣進行初步收塵和餘熱回收利用的重點設備。餘熱鍋爐積灰在行業內一直是個棘手難題。在實際生產過程中,沸騰焙燒的大量煙塵後移至餘熱鍋爐內部發生燃燒、粘結和積灰,會導致鍋爐內部形成大面積掛灰,削弱鍋爐換熱效果,堵塞煙氣通道,甚至有鍋爐爆管的風險;積灰嚴重時會造成系統被迫短期停產清理積灰,因鍋爐內部空間狹小,溫度高達300攝氏度,作業的風險非常大,且無法徹底清理幹淨形成惡性循環,最終導致鍋爐內部積灰嚴重,全系統只能停車大修。

面對這一難題,行業內採取脈衝吹灰、機械振打等方式清理積灰,但都未能從根本上解決問題。

隨着鋅精礦原料含雜復雜多變,特別是使用又幹又細的外貿進口礦,導致餘熱鍋爐更容易積灰,從而產生一系列問題影響生產平穩運行。公司硫酸車間通過開展“鋅冶煉煙氣制酸餘熱鍋爐積灰綜合治理技術攻關”,分析和總結影響餘熱鍋爐積灰形成的原因,採取“優化餘熱鍋爐內外部設備設施的設計、應用配料模型對復雜原料進行科學配料、強化沸騰焙燒工藝技術操作控制、加強餘熱鍋爐操作管理”等綜合治理技術,有效適應了復雜多變的原料,徹底解決了餘熱鍋爐積灰難題,大大提高了系統的運行效率。

通過生產實踐及工業化應用證明,公司硫酸車間創新研究出的綜合治理技術能夠有效防止餘熱鍋爐積灰,對制酸系統長期穩定生產有明顯改善,提高了生產效率,降低了生產成本和勞動強度,綜合效益明顯,破解了行業難題,爲公司提產增效做出了重大貢獻。

科技創新助力電解系統提產降耗

公司在做大做強鋅冶煉主業的戰略布局中,如何在不改動硅整流配電設備及電解基礎框架的前提下,用最小的投入實現電解系統的技術升級改造,達到提產增效的目的。

2019年初,公司電鋅三車間通過對現有電解系統考察,確定了初步改造計劃,經過反復計算和測量,擬定了通過重新設計電解槽尺寸實現增加電解槽的目標;同時,通過重新優化設計陰陽極板尺寸,增大陰極析出面積,發揮配套硬件效能最大化;再者,通過改進搭接導電方式,採取整吊裝槽作業方式,大大降低職工勞動強度,極大地延長了陰極板使用周期,最終實現了電解系統提產降耗。

此項技術升級改造首先在電解三、四系統實施。由於運行良好,達到預期效果,2020年10月15日開始,利用15天時間對電解一、二系統也進行了技術升級改造。至此,電鋅三車間電解系統原有的夾接導電方式正式退出歷史,產能提高15%,噸鋅電單耗顯著下降150—200kWh,全年總計節約生產成本1538.56萬元。大幅度降低了出裝槽工勞動強度,改善了作業條件,爲穩定員工隊伍提供了有力科技支撐。

科技創新提升自動化水平

隨着現代科學技術的發展,提升生產系統自動化控制水平、打造數字化企業是有色冶煉企業的發展方向。控制過程要求更加安全可靠,功能更加齊全,需要對生產過程信息集中遠程監控、實時存取、自動分析,以便於實施最佳工藝運行方案,達到提高設備運行管理效能和減員增效的目的。

——鋅冶煉壓濾自動化

公司電鋅四車間原有手動壓濾機爲人員現場進行手動排渣、水洗等操作,費時費力,人員勞動強度大,用工多,效率低,危險因素多,無法做到準確控制及自動遠程控制。爲提升鋅冶煉壓濾機自動化裝備水平,提高勞動效率,減輕勞動強度,在車間主任、黨支部書記謝蘇龍帶領下,分別於2021年1月12日、3月10日對酸壓及預中和壓濾機進行了自動化升級改造。通過改造,自動壓濾機安裝及配套自動化控制系統集中了智能數據採集和通訊、邏輯控制、組態編程、圖像監控以及網絡通訊等先進成熟技術,可靠實現壓濾機自動壓料、水洗、排渣遠程控制,技術指標爲渣含水比原來降低10%,現場操作環境大爲改善,自動化水平顯著提高,共計減員36人,年創效達1179.28萬元。

——鋅冶煉濃密機拉底流系統自動化

2018年初,公司成立了電鋅三車間“濃密機自動拉底流裝置創新改造”攻關小組,在專業技術人員張焰、劉劍祥、賴斌、謝蘇龍等人帶領下,確定初步改造計劃。

此次改造,一是減輕崗位員工操作、調控難度;二是穩定工藝生產操作,保證濃密機安全穩定運行;三是實現減員增效。

改造過程中,車間經多次實驗,與公司職能部門、合作單位技術人員共同努力,先後攻克了“流量計無法實現極限控制,無法做到異地集顯、集控;沉鐵濃密機底流操作工藝控制復雜、進液罐體多、流量定點定量控制要求高、多臺設備集顯控制數量增多編程難度大”等技術難關,於7月份順利完成了5臺濃密機自動化底流拉放改造,實現了控制室異地監控、自動控制、液位報警、工藝控制等需求。

2020年2月份開始,公司將此改造經驗在電鋅四車間推廣應用。通過濃密機自動化拉取應用及推廣,提升了公司鋅冶煉系統裝備自動化、智能化水平,降低了勞動強度,達到減員增效目的,車間共計減員12人,年累計節約人工工資54.72萬元。

——鋅冶煉恆壓供水系統自動化

公司生產供水系統有1#泵房、2#泵房、3#泵房、二區水池、三區水池、綜合回收加壓泵站,6個操控點,分別需人24小時操作監控,分布在河灘地、半坡上,屬野外工作,安全風險較大,無法滿足工業企業現代化智能化使用要求。

2021年3月,在專業技術人員蔣春華、王根生等人帶領下,公司對生產供水系統進行全面自動化升級。5月底完成安裝,6月開始測試,經過反復的調試整改,9月份正式投入使用。自動化系統運行穩定,變有人值守爲無人值守,保證了公司生產用水穩定、可控,達到預期的目的,成效顯著,每年通過減員增效節約20萬元,降低維修成本10餘萬元。

——鋅冶煉熔鑄碼錠自動化

隨着公司生產自動化水平的普及提升,熔鑄車間二系統1條生產線爲機器人碼錠(產能8噸/小時),其餘幾條生產線均爲人工碼錠。爲進一步提高生產效率,降低現場安全事故風險,實現全自動化碼錠目標。

2020年3月,公司熔鑄車間主任、黨支部書記趙全章同志帶領下,熔鑄一系統碼錠自動化項目組確定方案,進入項目招標流程;6月15日,車間基本完成了自動碼包機的土建施工;7月12日開始,設備陸續進廠;截至7月23日基本完成自動碼包機的安裝工作。經過6天6夜不間斷的調試,於7月29日調試工作基本完成。爲提高產量,對翻轉減速機、增設快排閥和儲氣缸等進行了反復調整,調整後產量達到13噸/小時,超過設計產能(設計產能每小時11噸)。有了豐富實踐經驗,只用了一個多月,2021年9月,第3臺機器人碼錠機也正式投入使用。至此,熔鑄車間二系統碼錠已全部實現自動化。

自動碼錠機總體運行平穩,鋅包碼放比人工碼放整齊美觀。有效地降低了員工的勞動強度,改善了勞動環境,降低了安全風險,提升了企業形象,完成了從人工到全自動化的飛躍。

習近平總書記在全國“兩會”期間指出:發展是第一要務,人才是第一資源,創新是第一動力。2022年,漢中鋅業將深入學習貫徹落實十九屆六中全中精神,積極響應國家碳達峯碳中和號召,在陝西有色金屬集團的堅強領導下,持續做好常態化疫情防控工作,以黨建爲引領,以提質增效爲目標,以科技創新爲核心抓手,加大科技創新力度,促進科技成果轉化應用,培育新動能,提升競爭力,發展綠色循環經濟產業鏈,打造漢中鋅業花園式工廠,以科技創新助力企業高質量持續健康發展。