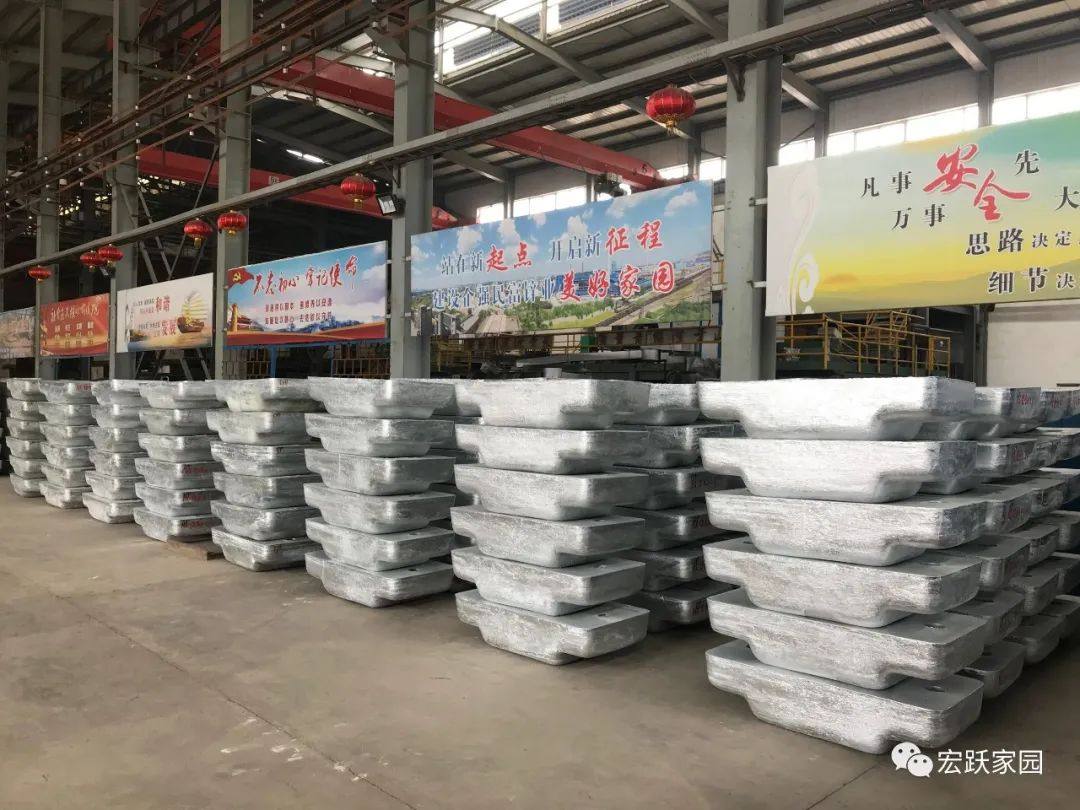

年初以來,電解鋅廠順應市場形勢,落實公司要求,從技術改造、操作水平,工藝條件控制等方面入手,下大力氣提高熱鍍鋅產量質量,生產呈現強勁勢頭。截至6月份,熱鍍鋅產量同比增加6000噸,直產率平均同比提高0.05個百分點,新開發的合金品種均完成產品產量繳庫要求。

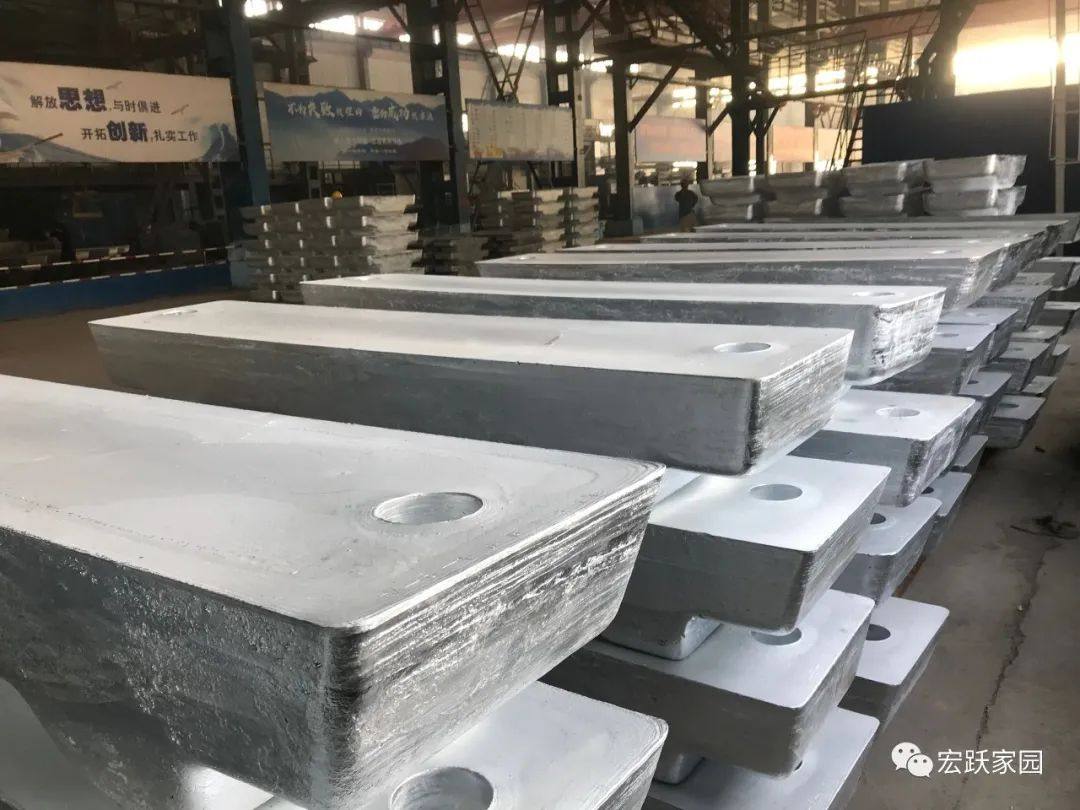

在公司的高度重視和相關單位部門的支持下,熱鍍鋅提產提質改造項目順利竣工投產,生產能力大幅提升,熱鍍鋅品種更加豐富,生產調控更加有序靈活,實現了與陰極鋅年產量相配套,熱鍍鋅生產管理集中化,降低運輸成本。項目採用“母子爐”方式配置,提高了設備運轉效率,延長了設備使用壽命,更利於多種合金生產。鋅品作業區克服班組內部崗位人員緊張,產能任務重、品種多樣等不利因素,將現有四班三倒變更爲四班兩倒,有效利用交接班時間提升產能,延長熔化時間提升化學質量,減少扒渣次數,提升直產率。通過上下工序勤溝通,落實質量管理考核制度,嚴格工藝條件,繼續提高配料合格率,合理控制造渣率,嚴控取樣環節,全方位入手,科學組織合理把控,提高熱鍍鋅質量的穩定性,滿足各種用戶的產品質量要求。不斷提升“葫鋅”品牌熱鍍鋅的市場競爭力。

電解鋅廠將提高熱鍍鋅直產率作爲全年重點工作,以降低渣含鋅爲主攻方向,緊盯崗位操作關鍵環節,並將提高鋅渣中鋅粒回收率作爲重點工作來抓。下大力氣降低造渣量,強化扒渣崗位操作,延長扒渣時間,控制扒渣節奏,降低明鋅產出量。爲提高鋅渣中鋅粒回收率,加快推進篩分系統改造升級,細化篩分崗位操作,合理控制鋅渣投入量,在保證清潔生產的前提下最大限度回收鋅渣中鋅量,爲全年打贏提高熱鍍鋅直產率攻堅戰奠定了堅實基礎。

堅持熱鍍鋅生產以電爐“達產提質創效”爲目標,從工藝、設備、材料、易耗品等方面展開全面預算管理,把成本指標逐級細化、分解,形成了個人保班組,班組保作業區,作業區保分廠的成本控制體系。科學組織配料;陰極鋅片和鋁、銻等輔材精準計量加入,嚴控取樣環節,提高配料一次合格率,最終達到100%。作業區還進一步細化產品成本,對所生產熱鍍鋅品種電量、用水進行單獨統計匯總,及時查找原因,採取有效措施,降本增效成果顯著:降低電耗節約成本100萬元,降低二次加工成本60萬元;鋁耗大幅度降低,上半年鋁錠損失成本降低90萬元;減少鋁損失,節省成本30萬元。